歡迎您訪問“合(hé)肥市人妻系列电影環保科技有限公司”企(qǐ)業官網!

當前位置: 網站首頁 > 新聞動態

聯係我們

公(gōng)司名稱: 合肥市人妻系列电影環保科技有限公司

官(guān)方網址: www.aitesenkj.com

聯係電話:150-5515-7685

企業(yè)固話:0551-64388109

電子郵(yóu)箱:Keposhine@163.com

公司地址:合肥市新站區緯二路北嘉(jiā)臣科(kē)技(jì)園科(kē)研樓二樓(lóu)

產品知識

當前位置: 網站首頁 > 新(xīn)聞動態 > 產品知識

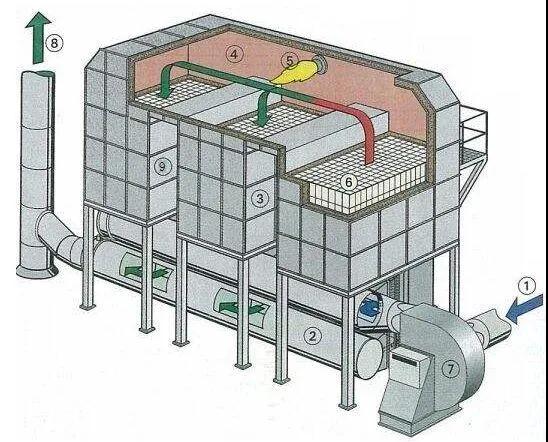

RTO裝置運行安全優化14條建議及(jí)VOCs治理焚燒類設備(bèi)督查要點

來源(yuán):科(kē)柏盛環保 發布時(shí)間(jiān):2021-07-15

焚燒技術目(mù)前來看還是治理VOCs效率*高(gāo)、*徹底的治理技術,其中RTO治理技(jì)術因治理效果好、運行穩定(dìng)、成本較低(dī),被廣泛應用於各行各業的有機廢氣治理中。但與此同時,RTO的應用也出現了一些安全問題,尤(yóu)其是(shì)RTO爆炸(zhà)影響尤為惡劣,下(xià)圖摘錄了近幾年RTO爆炸的(de)部(bù)分典型案例:

可以看出RTO設備風險主要存在以下幾方麵:

1部分企(qǐ)業(yè)主體裝(zhuāng)置設計時未考慮使用RTO,存在設(shè)計上(shàng)安全措施不到位、自動化程度不足、實際工況與設備負荷不匹配。

2企業有機廢氣的成份比較多元化、氣量(liàng)不穩定。精細化工(gōng)等企業間歇生產的特點,使(shǐ)得有機(jī)廢氣濃度和廢氣量都會有間歇性變化。

3部分企業未充分根據自身(shēn)企業實(shí)際,合理選擇(zé)使用設備設施,導致(zhì)生產後實際(jì)工況與RTO 理想狀況相差較大。

4儀表報警、連鎖設置(zhì)不足,未嚴格控製RTO進口有機物的濃度。對化工企業有機廢氣的突發性排放等(děng)突發情況連鎖設置不足。

5技術及運維人員素(sù)質導致操縱不當、運維(wéi)不當。麵對發生突發問題時應對(duì)不得(dé)當、不及時。

RTO優化建議

儀表報警、連鎖(suǒ)設施不足眾所周知,RTO用於VOCs焚燒(shāo)處理,因VOCs具有可(kě)燃性,再加上運行中的高溫、明火等特點,當濃(nóng)度超過爆炸下限時,易發生爆炸。此外,氧化爐內熱量超過限值,也會發生超溫爆炸。另一方麵(miàn),係統的儀表、閥(fá)門等設備(bèi)出現(xiàn)故障或突發停(tíng)電、停氣等,導致係統安全自控設計失(shī)效,係(xì)統也會發生(shēng)超溫爆炸。

儀表報警、連鎖(suǒ)設施不足眾所周知,RTO用於VOCs焚燒(shāo)處理,因VOCs具有可(kě)燃性,再加上運行中的高溫、明火等特點,當濃(nóng)度超過爆炸下限時,易發生爆炸。此外,氧化爐內熱量超過限值,也會發生超溫爆炸。另一方麵(miàn),係統的儀表、閥(fá)門等設備(bèi)出現(xiàn)故障或突發停(tíng)電、停氣等,導致係統安全自控設計失(shī)效,係(xì)統也會發生(shēng)超溫爆炸。

為了防止RTO安全事故的發(fā)生、降低事故損失(shī),就必須把(bǎ)安全問題放在*位來考慮,從源頭(tóu)消減、過程預防、末端把控三方麵梳理出14條優化建議。

一、源頭消減方麵

1、去除:了解用戶的工藝(yì),明確工(gōng)藝過程中有機廢氣的排放特點及可能存在的突發(fā)因素(sù)去除不(bú)宜(yí)進入RTO的有機廢氣組(zǔ)分如(rú)采用冷凝方式回收部分(fèn)高濃度有機廢氣組分;設置水噴淋裝(zhuāng)置吸收洗滌酸、堿類氣體,保證進入RTO有機氣(qì)體達到進氣指標要求,從源頭(tóu)開始風險防範。

2、減量:強化車(chē)間預處理,如將常溫循環水改為冷凍鹽水,提高冷凝效率;增加吸收類循環液的更換頻次,並設置(zhì)自動加藥、排汙控製,提高吸收效率等,以減少進入RTO係統中VOCs的總(zǒng)量,從而降低廢氣達到爆炸的風險。

3、降濃(nóng):廢氣入口及必要(yào)的廢氣支路入口處安裝濃度監測儀,在儲罐呼吸氣、冷凝器不凝氣等(děng)濃度較高(gāo)時,RTO入口加稀(xī)釋風閥,通過計算一(yī)定溫(wēn)度時某(mǒu)成(chéng)分飽和蒸氣壓下的濃度,並(bìng)將其稀釋至爆炸下限(LEL)的25%設計風量;廢氣入口加設置緩衝罐並補充新風,確保進入RTO係統的(de)廢(fèi)氣濃度低(dī)於其25%LEL。

二、過程預防方(fāng)麵

4、導靜電:風管、風機等廢氣輸送設備設施在不腐蝕情況下盡(jìn)量選擇刷有石(shí)墨塗層的(de)玻璃鋼、碳鋼或不鏽(xiù)鋼材質,並跨接(jiē)、接地;同時避免直角彎頭及彎(wān)頭處尖角,防止廢氣輸(shū)送過程中因摩擦起靜電而無法導出。

5、排積液:廢氣常因洗滌塔除(chú)霧效(xiào)果不佳或冷卻作用而在風(fēng)管中形成積(jī)液,積液中含有VOCs並不斷揮發至廢(fèi)氣(qì)中,存在濃度(dù)升高現(xiàn)象,須定期排出(chū)。

6、測濃度:在RTO係(xì)統前一定距離設置在線(實時)濃度檢測(cè)儀,並與RTO係統廢(fèi)氣導入閥、應急排空閥連鎖控製,距離根據檢測儀響應時間確定,當廢氣濃度超過25%LEL時,廢氣導(dǎo)入(rù)閥關閉,應急排空閥開啟,防止(zhǐ)高濃廢氣進入RTO係統。

7、通風:通過強製(zhì)通風措施,滿足*低通風量要求,避免可燃(rán)物積聚、回(huí)火等。

8、泄(xiè)爆:風管每(měi)隔一定間距設置泄爆閥(fá),泄爆閥壓力(lì)低於風管承受應力;RTO係統前置洗滌塔在保證(zhèng)有效使用(yòng)情況下選用低(dī)強度材質製作,以便爆炸發生時及時泄壓,減少爆炸損失。

9、閉閥:RTO爐應設(shè)置斷電斷氣後進氣閥、排氣閥(fá)緊急關閉,防止煙(yān)囪效應引起蓄熱層下部溫度上升。

三、末端把控方(fāng)麵

10、雙旁通設計:對RTO係統設置冷旁通、熱旁通,其中冷(lěng)旁通與濃度檢測儀、廢氣導入閥、應急排空閥連鎖,當濃(nóng)度超過25%LEL時,廢(fèi)氣導入閥(fá)關閉,廢(fèi)氣無法進入RTO係統;應急排空閥開啟,廢氣經冷旁通(tōng)處理達標(biāo)後排放(fàng)。熱旁通與(yǔ)新風閥、溫度儀、壓力計連鎖,當RTO爐內溫(wēn)度、壓力異常時,新風閥開啟,稀釋濃度(dù)降溫降壓,熱旁(páng)通閥開啟,部分高溫廢氣直(zhí)接從氧化(huà)室排(pái)出(chū),經混合器降溫冷(lěng)卻後排至煙囪,確保RTO係(xì)統安全連續運行。

11、雙流場模擬:RTO爐設計時對廢氣進行氣流場和熱流場模擬,其中氣流(liú)場模擬確保RTO爐內無死角,廢氣能(néng)夠均勻流暢通過(guò),避免局部(bù)湍流或(huò)濃度過高;熱流場模擬確定陶瓷裝填量,選擇適宜熱回(huí)收效率,避(bì)免RTO爐蓄熱室冷端溫度過高(gāo),減少安全隱患。

12、優化收集係統:對吸(xī)風罩、風(fēng)機選用(yòng)進(jìn)行規範設計,同時廢氣收集管線需統籌規劃,形成支管→主管→處理裝置→總排口的收集處理係統,確保廢氣收集效果。對於易燃易爆廢氣在設計收集係統和預處理係統時,不追求過高的強(qiáng)度反而有利於係統安全,不過即使選用強度不(bú)高的設備(bèi)和材料。

13、阻火:在RTO爐前端和生(shēng)產車間後端風管設置阻火器(qì)、水封等,防止RTO爐或風管爆炸回火至前端或車(chē)間,減少事故損失。

14、監控:將RTO係統與生產(chǎn)、風管(guǎn)壓力計、中(zhōng)級風(fēng)機、濃度檢測儀等連鎖控製,安裝在線監控係統並納入生產管理監控,避免生產(chǎn)與環保脫節,安排專人進行維護與(yǔ)管理,如RTO爐在發生爆炸前有機物濃度常會在短時間內迅速升高,此時係統若有人(rén)值守則(zé)可提前發出預警並(bìng)采取必要的措施,避(bì)免事故的發生;同時對RTO各係統尾氣安(ān)裝VOC濃度在線監控係統,為企業管理(lǐ)提供必要的(de)數據支撐。

VOCs治理(lǐ)設備督(dū)察(chá)檢查要點

近年由環保設施運營管理不善(shàn)導(dǎo)致的安全事故(gù)頻發,屢見報道,特別是活性炭和焚燒等VOCs治(zhì)理設施。然而,一切的重大變革(gé)都有重大事件的推動,響水事件發生後(hòu),環(huán)保設施的安全監管職責得到了進一步明確。

各地環保部(bù)門對地(dì)方和相關企業單位重點環保設施和項目組織開展更全麵的(de)安全風險評估和更為嚴格的隱患排查治理,那麽RTO和RCO等VOCs治理焚燒類設備的環保(bǎo)督察要點是哪些?如何檢?怎麽查呢?

每一種技術都有其適用範圍,達標排放是*位。焚燒技術目(mù)前(qián)來看還是治理VOCs效率*高、*徹底的治理技術。對於某些采用(yòng)吸附、冷凝、膜分離、生物法等技(jì)術無(wú)法(fǎ)實現穩定的達標VOCs組分或者難於回收(shōu)(或回收成本較高)還是要選擇燃燒的方式進行治理(lǐ)。

但在“碳達峰、碳達(dá)峰”的大(dà)背景下,采用冷凝回收、吸附吸收等技術(shù)的治理設備更能(néng)實現穩定達標、減少碳排放,將會在企業升級治理設(shè)施時(shí)列為優(yōu)先考慮的(de)技術選擇,比如製藥行業的VOCs,主要來源於溶劑(jì),其本身回收難度低、可以重複利用、應盡(jìn)量通(tōng)過工藝(yì)改進和回收(shōu)的方式減少VOCs排放,同時也能減少企業的原料消耗成本。

當前各省都在推進碳交易,企(qǐ)業在核算治理成(chéng)本時(shí)不僅僅考慮(lǜ)工程建(jiàn)設成本和運行成本還應有環境成本、環保稅,還(hái)需要綜合考慮提(tí)前布局,一麵被碳排放影響後續的擴張甚至(zhì)是生產。

近年RTO爆炸部分案例摘錄

可以看出RTO設備風險主要存在以下幾方麵:

1部分企(qǐ)業(yè)主體裝(zhuāng)置設計時未考慮使用RTO,存在設(shè)計上(shàng)安全措施不到位、自動化程度不足、實際工況與設備負荷不匹配。

2企業有機廢氣的成份比較多元化、氣量(liàng)不穩定。精細化工(gōng)等企業間歇生產的特點,使(shǐ)得有機(jī)廢氣濃度和廢氣量都會有間歇性變化。

3部分企業未充分根據自身(shēn)企業實(shí)際,合理選擇(zé)使用設備設施,導致(zhì)生產後實際(jì)工況與RTO 理想狀況相差較大。

4儀表報警、連鎖設置(zhì)不足,未嚴格控製RTO進口有機物的濃度。對化工企業有機廢氣的突發性排放等(děng)突發情況連鎖設置不足。

5技術及運維人員素(sù)質導致操縱不當、運維(wéi)不當。麵對發生突發問題時應對(duì)不得(dé)當、不及時。

RTO優化建議

為了防止RTO安全事故的發(fā)生、降低事故損失(shī),就必須把(bǎ)安全問題放在*位來考慮,從源頭(tóu)消減、過程預防、末端把控三方麵梳理出14條優化建議。

一、源頭消減方麵

1、去除:了解用戶的工藝(yì),明確工(gōng)藝過程中有機廢氣的排放特點及可能存在的突發(fā)因素(sù)去除不(bú)宜(yí)進入RTO的有機廢氣組(zǔ)分如(rú)采用冷凝方式回收部分(fèn)高濃度有機廢氣組分;設置水噴淋裝(zhuāng)置吸收洗滌酸、堿類氣體,保證進入RTO有機氣(qì)體達到進氣指標要求,從源頭(tóu)開始風險防範。

2、減量:強化車(chē)間預處理,如將常溫循環水改為冷凍鹽水,提高冷凝效率;增加吸收類循環液的更換頻次,並設置(zhì)自動加藥、排汙控製,提高吸收效率等,以減少進入RTO係統中VOCs的總(zǒng)量,從而降低廢氣達到爆炸的風險。

3、降濃(nóng):廢氣入口及必要(yào)的廢氣支路入口處安裝濃度監測儀,在儲罐呼吸氣、冷凝器不凝氣等(děng)濃度較高(gāo)時,RTO入口加稀(xī)釋風閥,通過計算一(yī)定溫(wēn)度時某(mǒu)成(chéng)分飽和蒸氣壓下的濃度,並(bìng)將其稀釋至爆炸下限(LEL)的25%設計風量;廢氣入口加設置緩衝罐並補充新風,確保進入RTO係統的(de)廢(fèi)氣濃度低(dī)於其25%LEL。

二、過程預防方(fāng)麵

4、導靜電:風管、風機等廢氣輸送設備設施在不腐蝕情況下盡(jìn)量選擇刷有石(shí)墨塗層的(de)玻璃鋼、碳鋼或不鏽(xiù)鋼材質,並跨接(jiē)、接地;同時避免直角彎頭及彎(wān)頭處尖角,防止廢氣輸(shū)送過程中因摩擦起靜電而無法導出。

5、排積液:廢氣常因洗滌塔除(chú)霧效(xiào)果不佳或冷卻作用而在風(fēng)管中形成積(jī)液,積液中含有VOCs並不斷揮發至廢(fèi)氣(qì)中,存在濃度(dù)升高現(xiàn)象,須定期排出(chū)。

6、測濃度:在RTO係(xì)統前一定距離設置在線(實時)濃度檢測(cè)儀,並與RTO係統廢(fèi)氣導入閥、應急排空閥連鎖控製,距離根據檢測儀響應時間確定,當廢氣濃度超過25%LEL時,廢氣導(dǎo)入(rù)閥關閉,應急排空閥開啟,防止(zhǐ)高濃廢氣進入RTO係統。

7、通風:通過強製(zhì)通風措施,滿足*低通風量要求,避免可燃(rán)物積聚、回(huí)火等。

8、泄(xiè)爆:風管每(měi)隔一定間距設置泄爆閥(fá),泄爆閥壓力(lì)低於風管承受應力;RTO係統前置洗滌塔在保證(zhèng)有效使用(yòng)情況下選用低(dī)強度材質製作,以便爆炸發生時及時泄壓,減少爆炸損失。

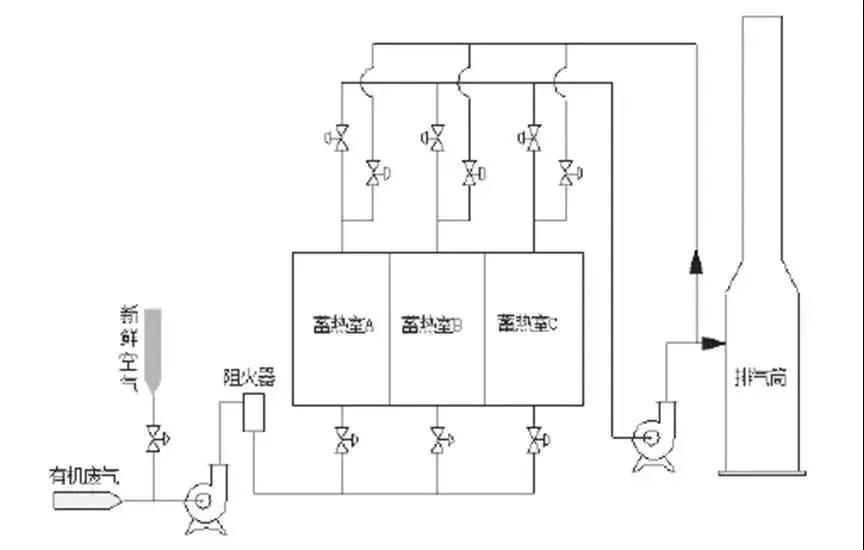

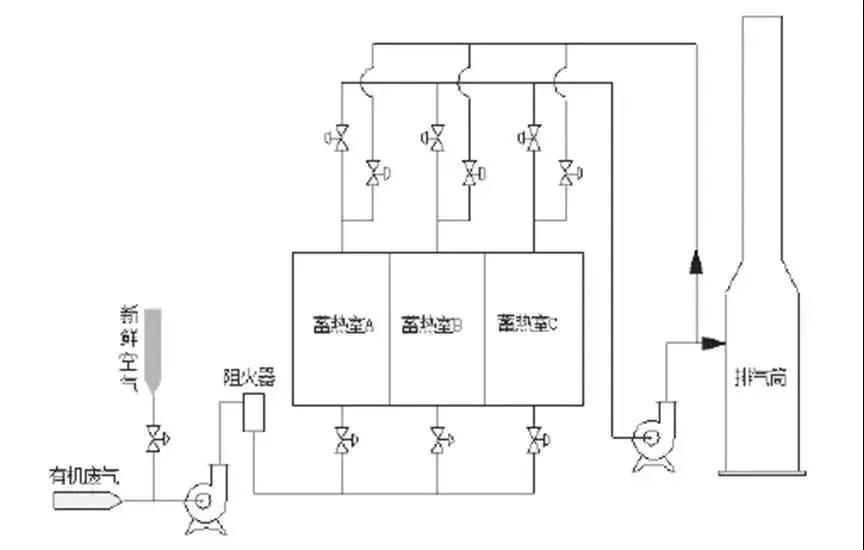

9、閉閥:RTO爐應設(shè)置斷電斷氣後進氣閥、排氣閥(fá)緊急關閉,防止煙(yān)囪效應引起蓄熱層下部溫度上升。

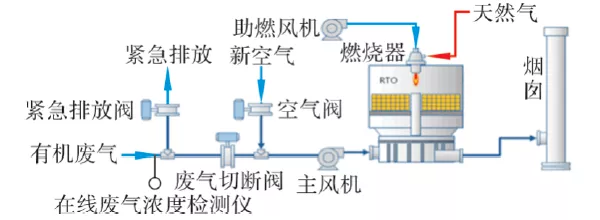

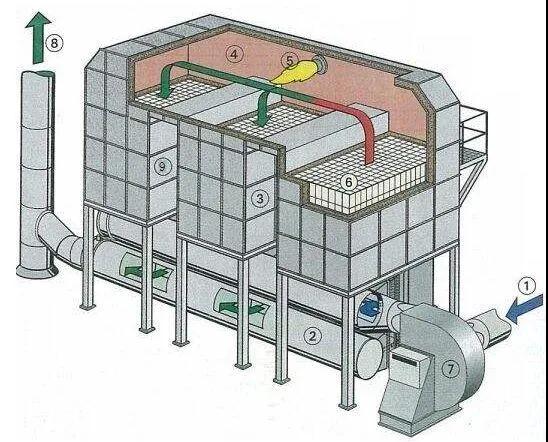

緊急閥門布置示意圖

三、末端把控方(fāng)麵

10、雙旁通設計:對RTO係統設置冷旁通、熱旁通,其中冷(lěng)旁通與濃度檢測儀、廢氣導入閥、應急排空閥連鎖,當濃(nóng)度超過25%LEL時,廢(fèi)氣導入閥(fá)關閉,廢(fèi)氣無法進入RTO係統;應急排空閥開啟,廢氣經冷旁通(tōng)處理達標(biāo)後排放(fàng)。熱旁通與(yǔ)新風閥、溫度儀、壓力計連鎖,當RTO爐內溫(wēn)度、壓力異常時,新風閥開啟,稀釋濃度(dù)降溫降壓,熱旁(páng)通閥開啟,部分高溫廢氣直(zhí)接從氧化(huà)室排(pái)出(chū),經混合器降溫冷(lěng)卻後排至煙囪,確保RTO係(xì)統安全連續運行。

11、雙流場模擬:RTO爐設計時對廢氣進行氣流場和熱流場模擬,其中氣流(liú)場模擬確保RTO爐內無死角,廢氣能(néng)夠均勻流暢通過(guò),避免局部(bù)湍流或(huò)濃度過高;熱流場模擬確定陶瓷裝填量,選擇適宜熱回(huí)收效率,避(bì)免RTO爐蓄熱室冷端溫度過高(gāo),減少安全隱患。

12、優化收集係統:對吸(xī)風罩、風(fēng)機選用(yòng)進(jìn)行規範設計,同時廢氣收集管線需統籌規劃,形成支管→主管→處理裝置→總排口的收集處理係統,確保廢氣收集效果。對於易燃易爆廢氣在設計收集係統和預處理係統時,不追求過高的強(qiáng)度反而有利於係統安全,不過即使選用強度不(bú)高的設備(bèi)和材料。

13、阻火:在RTO爐前端和生(shēng)產車間後端風管設置阻火器(qì)、水封等,防止RTO爐或風管爆炸回火至前端或車(chē)間,減少事故損失。

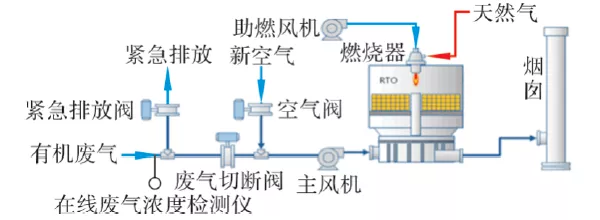

阻火器安裝示意(yì)圖

14、監控:將RTO係統與生產(chǎn)、風管(guǎn)壓力計、中(zhōng)級風(fēng)機、濃度檢測儀等連鎖控製,安裝在線監控係統並納入生產管理監控,避免生產(chǎn)與環保脫節,安排專人進行維護與(yǔ)管理,如RTO爐在發生爆炸前有機物濃度常會在短時間內迅速升高,此時係統若有人(rén)值守則(zé)可提前發出預警並(bìng)采取必要的措施,避(bì)免事故的發生;同時對RTO各係統尾氣安(ān)裝VOC濃度在線監控係統,為企業管理(lǐ)提供必要的(de)數據支撐。

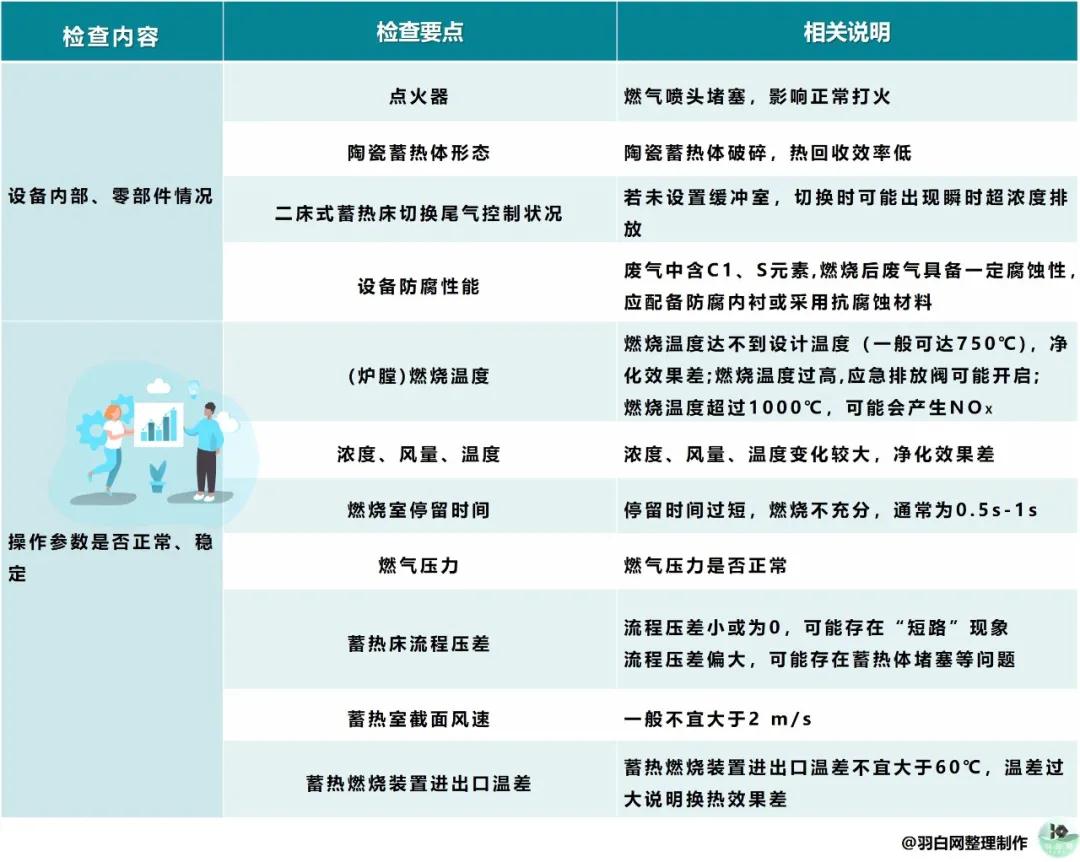

VOCs治理(lǐ)設備督(dū)察(chá)檢查要點

近年由環保設施運營管理不善(shàn)導(dǎo)致的安全事故(gù)頻發,屢見報道,特別是活性炭和焚燒等VOCs治(zhì)理設施。然而,一切的重大變革(gé)都有重大事件的推動,響水事件發生後(hòu),環(huán)保設施的安全監管職責得到了進一步明確。

各地環保部(bù)門對地(dì)方和相關企業單位重點環保設施和項目組織開展更全麵的(de)安全風險評估和更為嚴格的隱患排查治理,那麽RTO和RCO等VOCs治理焚燒類設備的環保(bǎo)督察要點是哪些?如何檢?怎麽查呢?

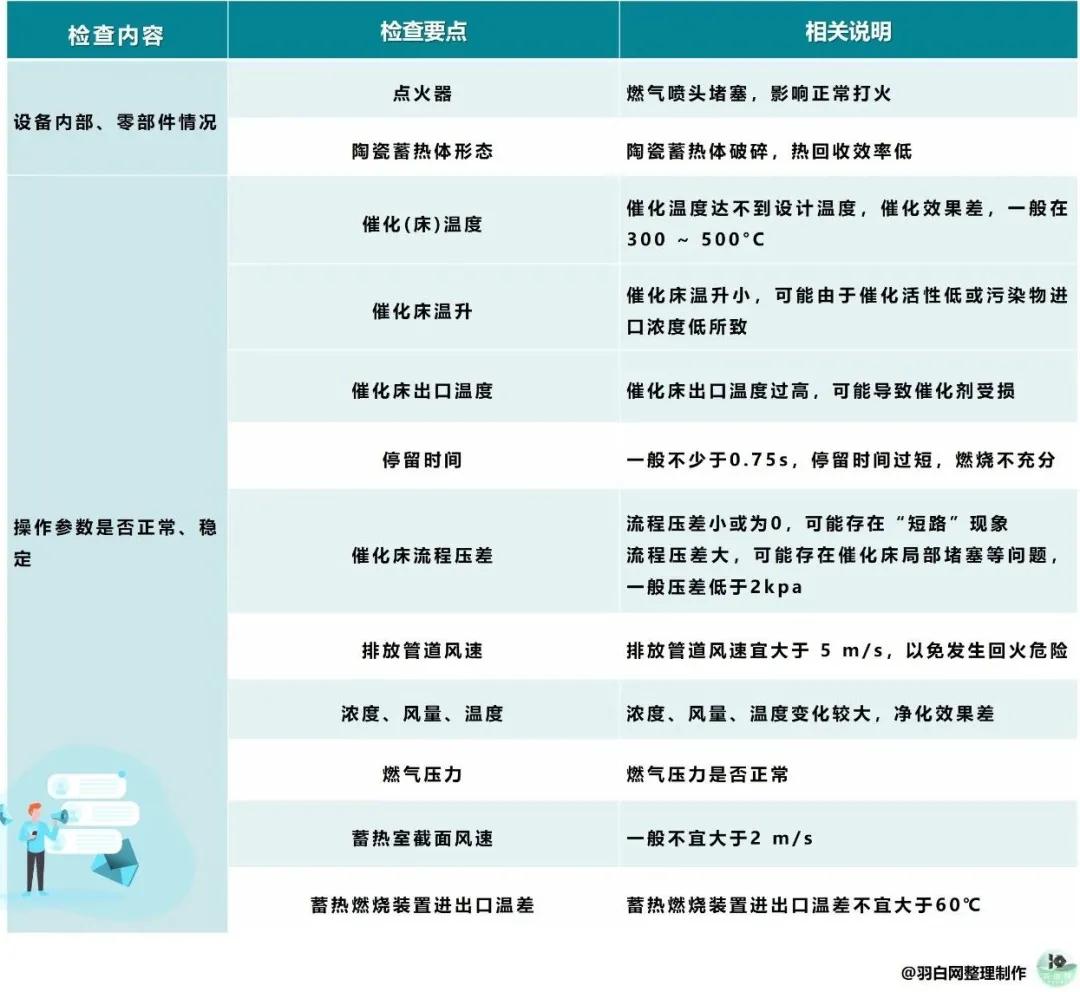

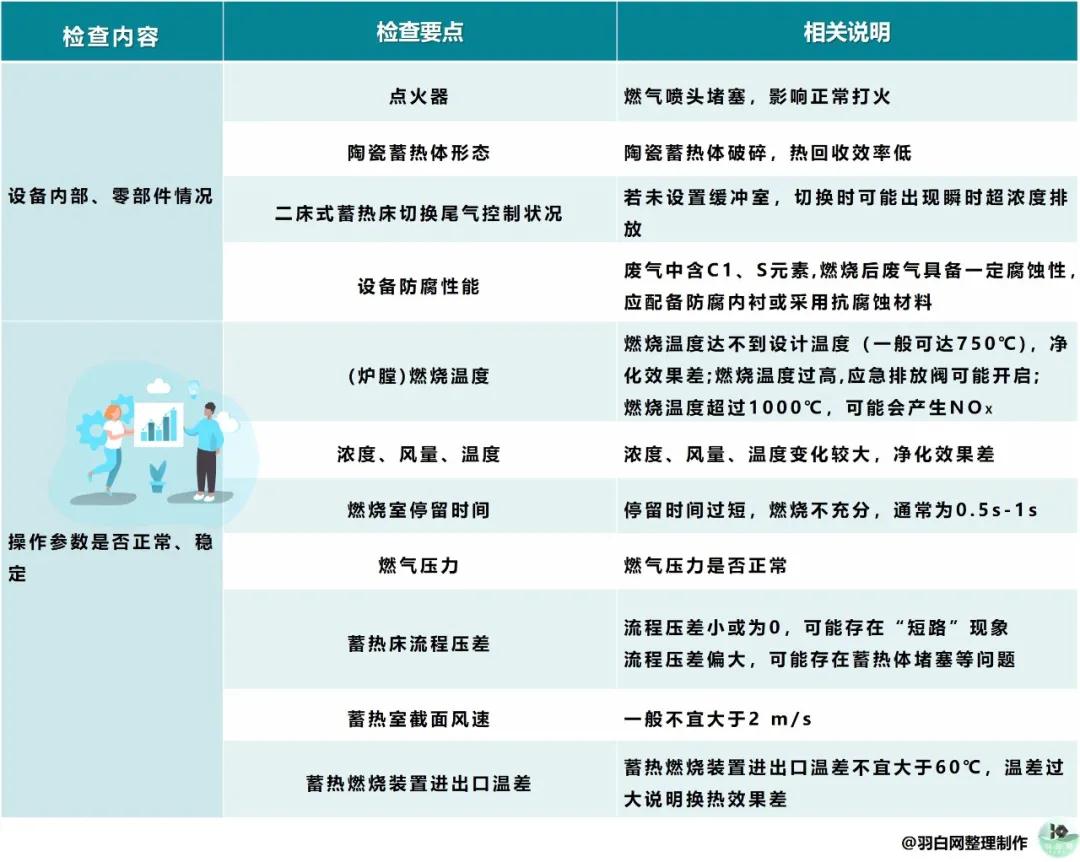

(蓄熱)直接燃燒檢查要點

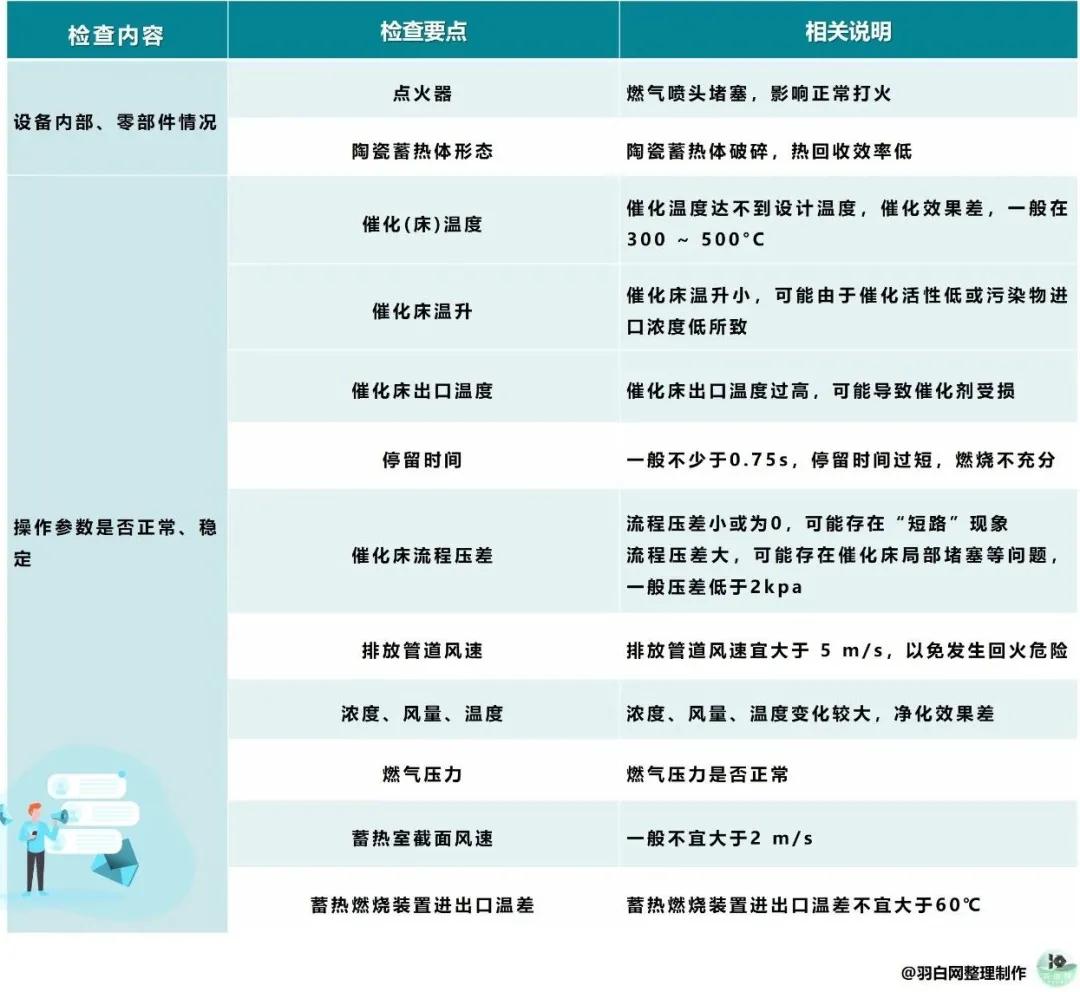

(蓄熱)催化氧化檢查(chá)要點

每一種技術都有其適用範圍,達標排放是*位。焚燒技術目(mù)前(qián)來看還是治理VOCs效率*高、*徹底的治理技術。對於某些采用(yòng)吸附、冷凝、膜分離、生物法等技(jì)術無(wú)法(fǎ)實現穩定的達標VOCs組分或者難於回收(shōu)(或回收成本較高)還是要選擇燃燒的方式進行治理(lǐ)。

但在“碳達峰、碳達(dá)峰”的大(dà)背景下,采用冷凝回收、吸附吸收等技術(shù)的治理設備更能(néng)實現穩定達標、減少碳排放,將會在企業升級治理設(shè)施時(shí)列為優(yōu)先考慮的(de)技術選擇,比如製藥行業的VOCs,主要來源於溶劑(jì),其本身回收難度低、可以重複利用、應盡(jìn)量通(tōng)過工藝(yì)改進和回收(shōu)的方式減少VOCs排放,同時也能減少企業的原料消耗成本。

當前各省都在推進碳交易,企(qǐ)業在核算治理成(chéng)本時(shí)不僅僅考慮(lǜ)工程建(jiàn)設成本和運行成本還應有環境成本、環保稅,還(hái)需要綜合考慮提(tí)前布局,一麵被碳排放影響後續的擴張甚至(zhì)是生產。